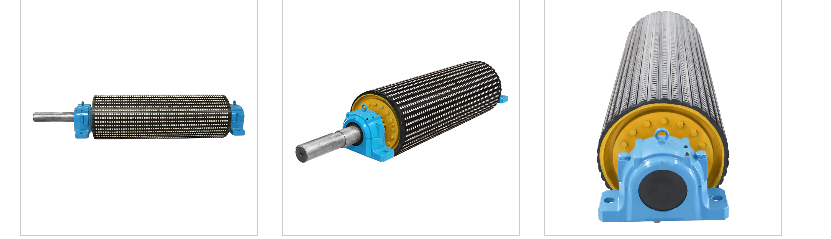

Uma polia transportadora de atraso de cerâmica é uma unidade ou uma polia redirecionada com um re...

O que é uma polia transportadora de atraso de cerâmica?

2025.09.17

2025.09.17

Notícias da indústria

Notícias da indústria

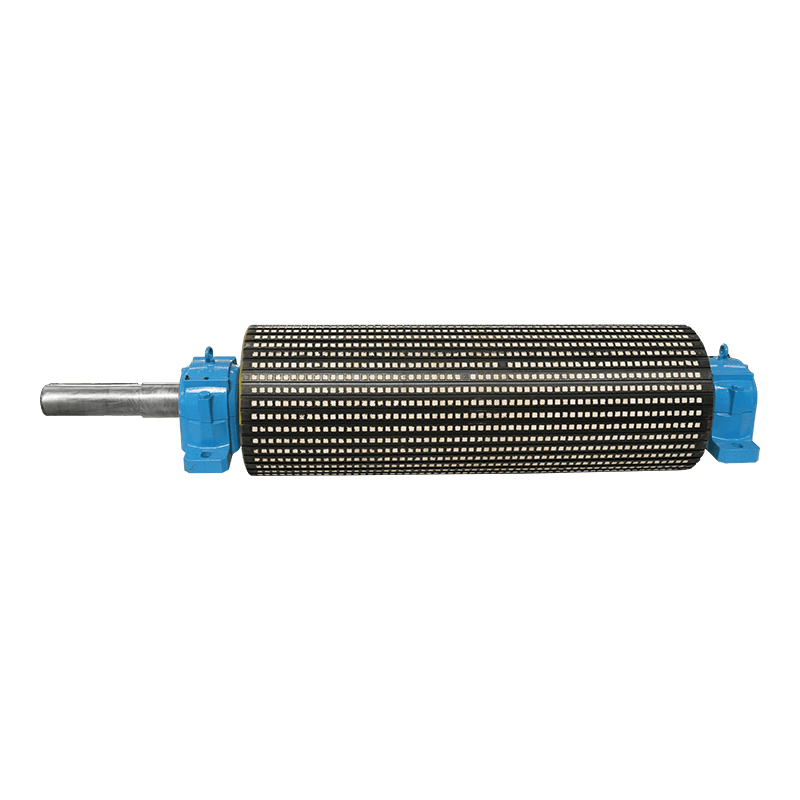

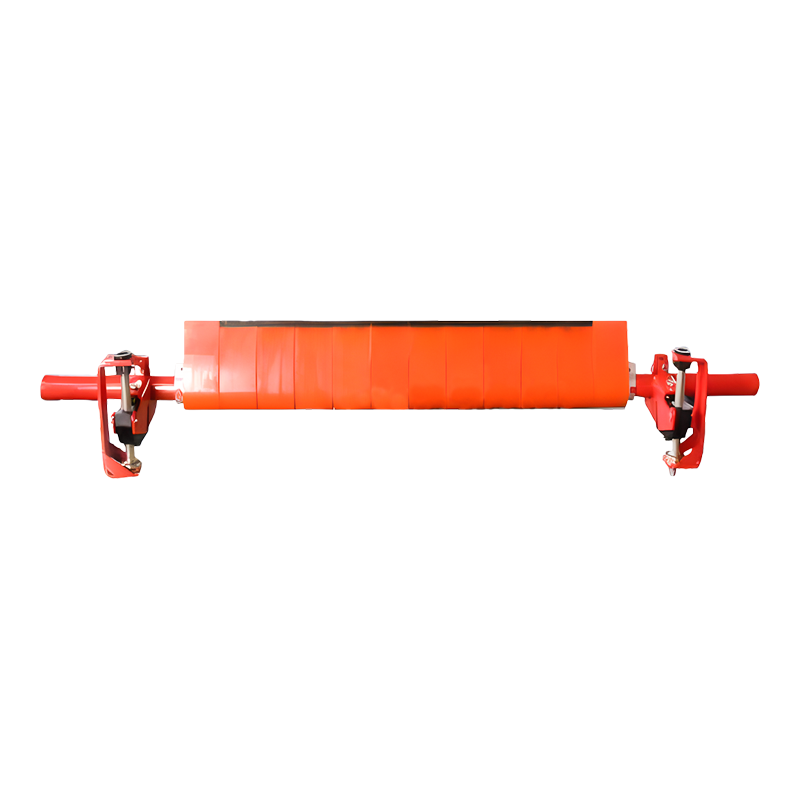

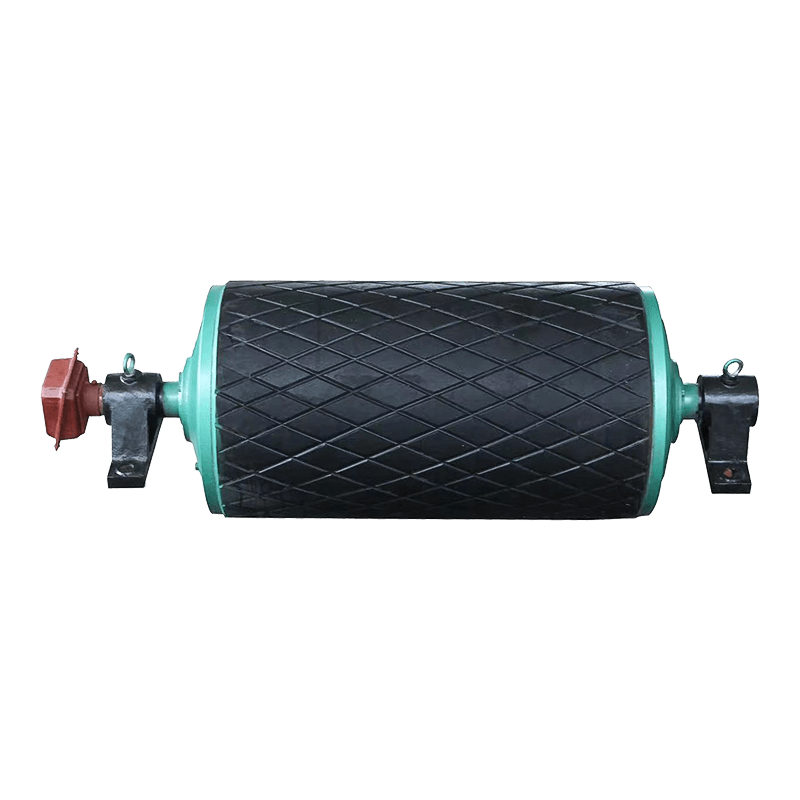

Uma polia transportadora de atraso de cerâmica é uma unidade ou uma polia redirecionada com um revestimento de borracha especial na superfície de um rolo de metal, incorporado com discos de cerâmica ultra difícil. Os rolos de cerâmica oferecem alta resistência ao desgaste, propriedades anti-deslizamento, vida longa, operação sem manutenção, baixa resistência rotacional e alta capacidade de suporte de carga.

1. O que é um Polia transportadora de atraso de cerâmica ?

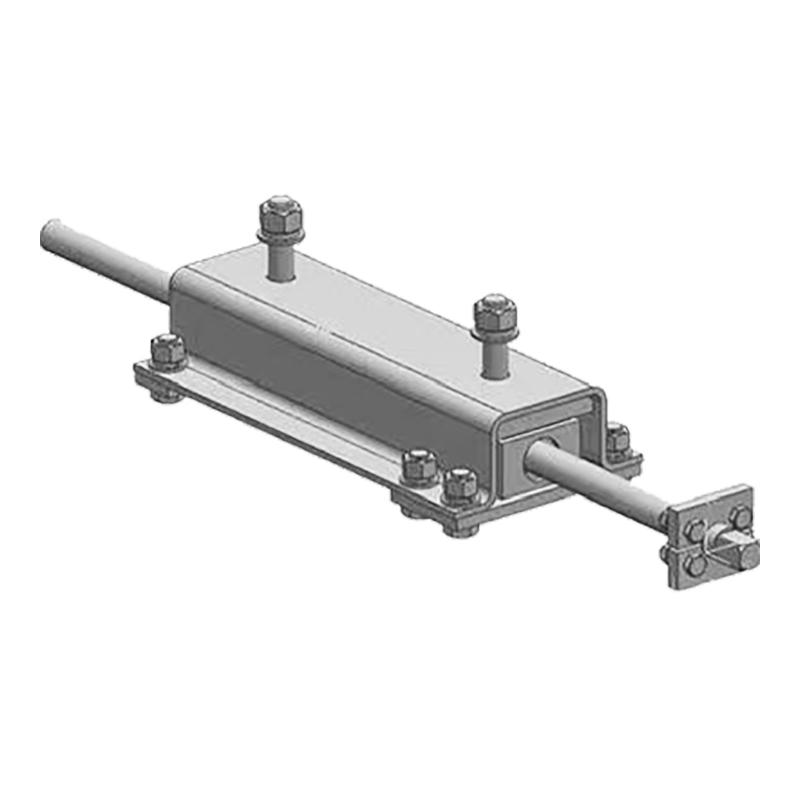

Base (núcleo): um rolo de aço de alta qualidade que fornece resistência estrutural e potência rotacional.

Base (almofada): Uma camada de borracha especial altamente elástica e resistente ao desgaste. Esta borracha é primeiro vulcanizada e aplicada à superfície do rolo.

Superfície (Armadura): Os discos cerâmicos de alumina pequena e extremamente dura (Al₂o₃) são incorporados uniformemente em um padrão nessa superfície de borracha não vulcanizada. Um processo de vulcanização de alta temperatura forma uma ligação completamente sólida entre os rolos de borracha, cerâmica e aço.

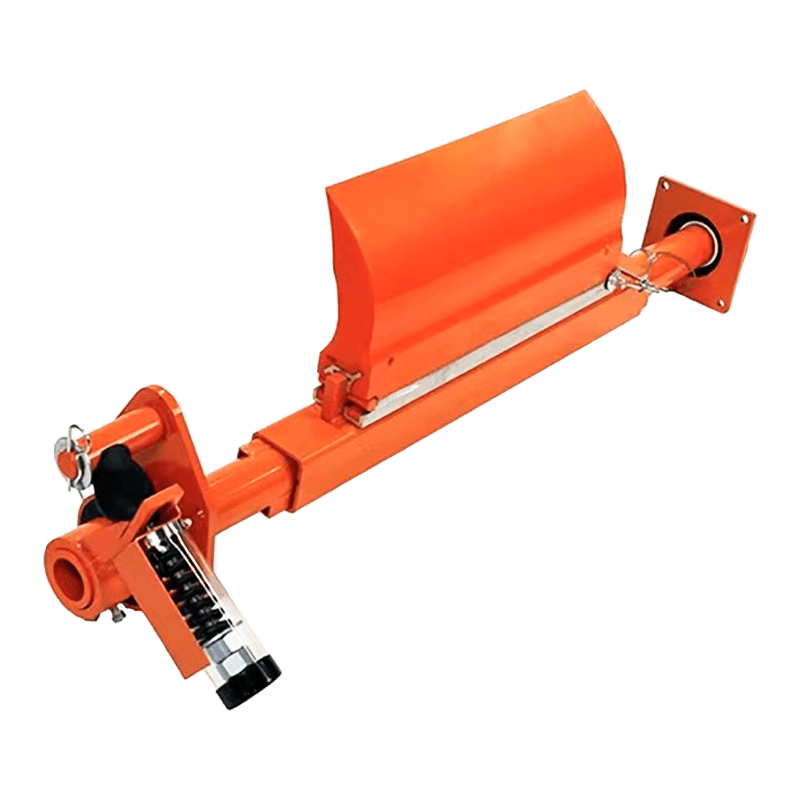

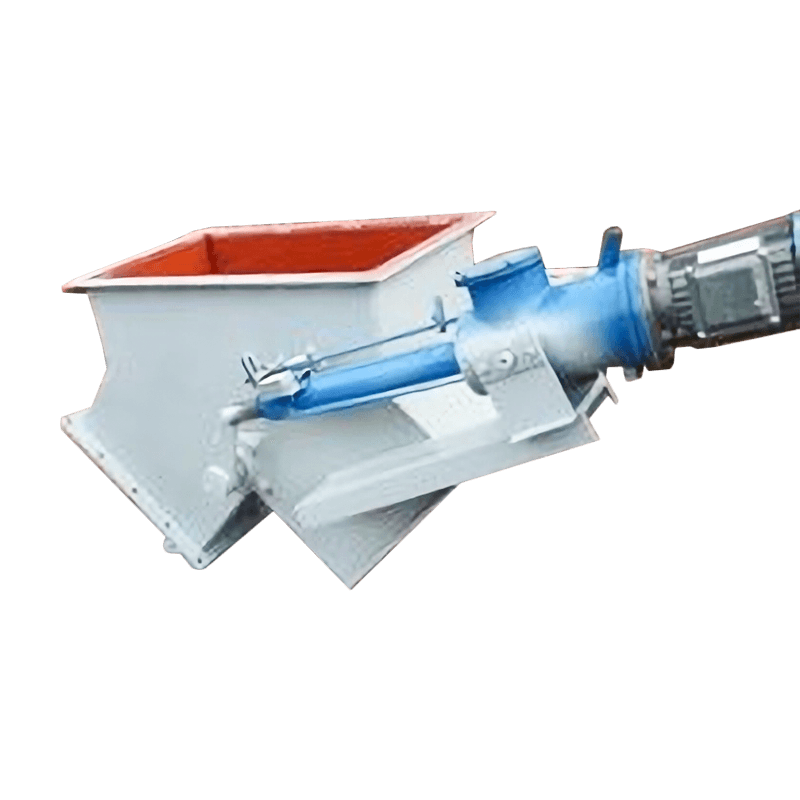

2. Como funciona? (Como funciona)

Seu princípio operacional combina a extrema dureza da cerâmica com o alto fricção de borracha:

A função dos discos de cerâmica: a cerâmica é perdendo apenas para diamante na dureza, com uma dureza MOHS de 9. Esses discos de cerâmica elevados agem como "dentes", perfurando os filmes de água, lama, poeira e outras partículas na correia transportadora e a superfície de trabalho, contatando diretamente o núcleo da correia transportadora.

A função da borracha: as áreas de borracha entre os discos de cerâmica fornecem uma grande área de contato elástica e alto atrito.

Efeito sinérgico: durante a operação, os discos de cerâmica repeliram meios que prejudicam o atrito, enquanto a borracha "agarra" a correia transportadora. Essa combinação "dura e macia" fornece força motriz extremamente confiável, mesmo em condições úmidas e lamacentas, impedindo efetivamente a correia transportadora.

3.

Resistência ao deslizamento extremamente alta: essa é sua vantagem central. Os discos de cerâmica repelem efetivamente a água e a sujeira. Mesmo em ambientes úmidos e lamacentos, o coeficiente de atrito é 2-3 vezes maior que o dos rolos comuns, eliminando completamente o problema do deslizamento da correia transportadora. Resistência ao desgaste: a cerâmica de alumina é 266 vezes mais resistente ao desgaste que o aço de manganês e 171,5 vezes mais resistente ao desgaste que o ferro fundido de alto-cromo. Eles suportam a erosão do material, especialmente arranhões de objetos nítidos, e oferecem uma vida útil excedendo em muito a de várias polias de metal e borracha.

Resistência à corrosão: Os materiais cerâmicos são quimicamente estáveis e resistentes a ambientes corrosivos, como ácidos, alcalses e spray de sal, tornando -os ideais para aplicações como mineração, portas, metalurgia e indústria química.

Operação estável e baixos custos de manutenção: a vida útil extremamente longa reduz significativamente os custos de inatividade e substituição devido ao desgaste da polia, reduzindo os custos de carga de trabalho de manutenção e peças de reposição, resultando em altos benefícios econômicos gerais.

Blocos de cerâmica resistentes a cair: usando um processo de vulcanização de alta temperatura, os blocos de cerâmica são incorporados e encapsulados na borracha, em vez de simplesmente unidos. Isso garante força e resistência excepcionais à queda.

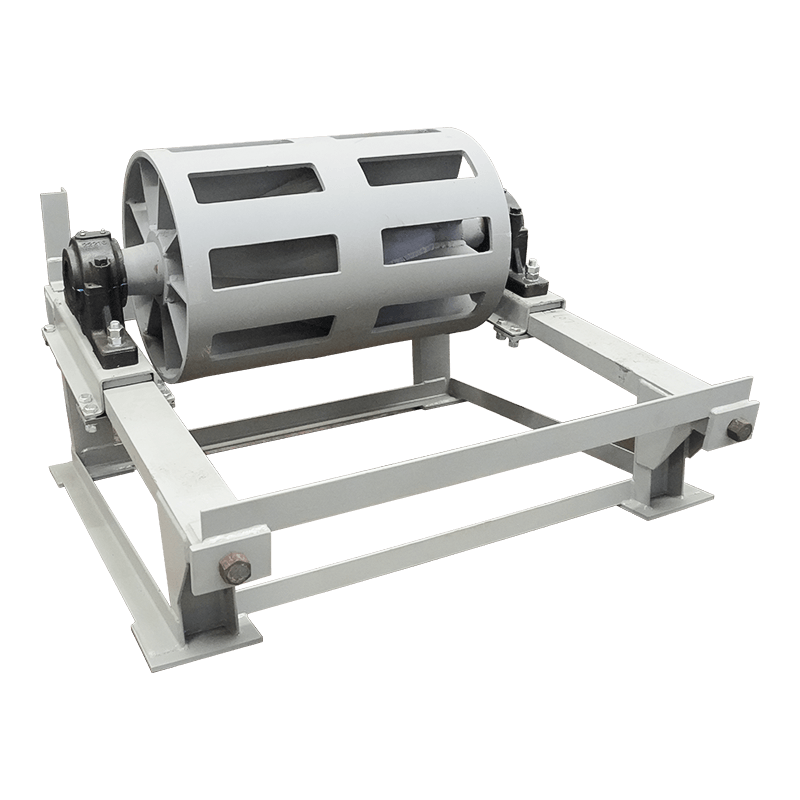

4. Cenários de aplicação

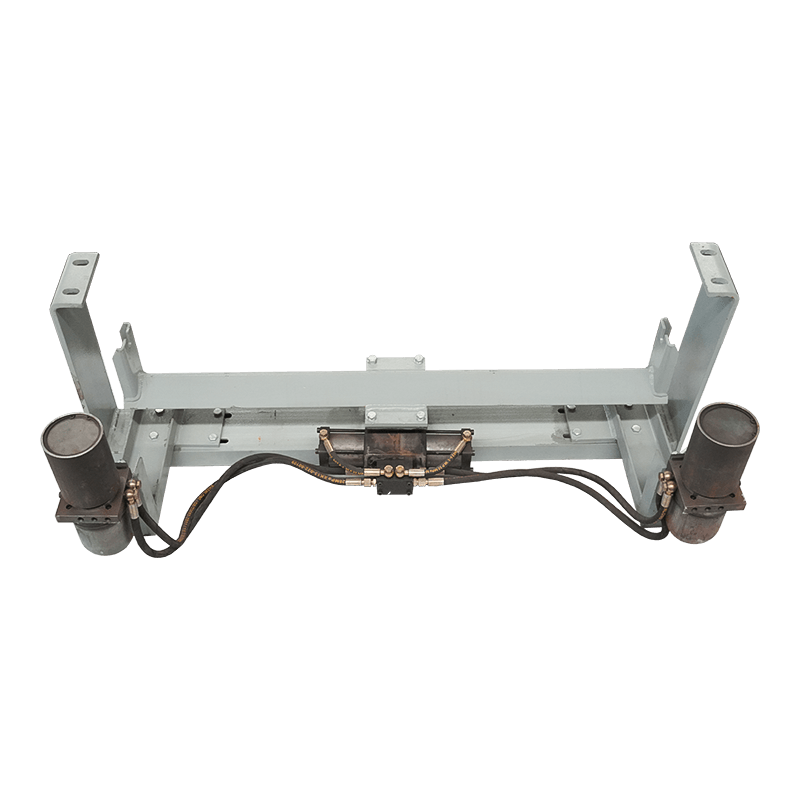

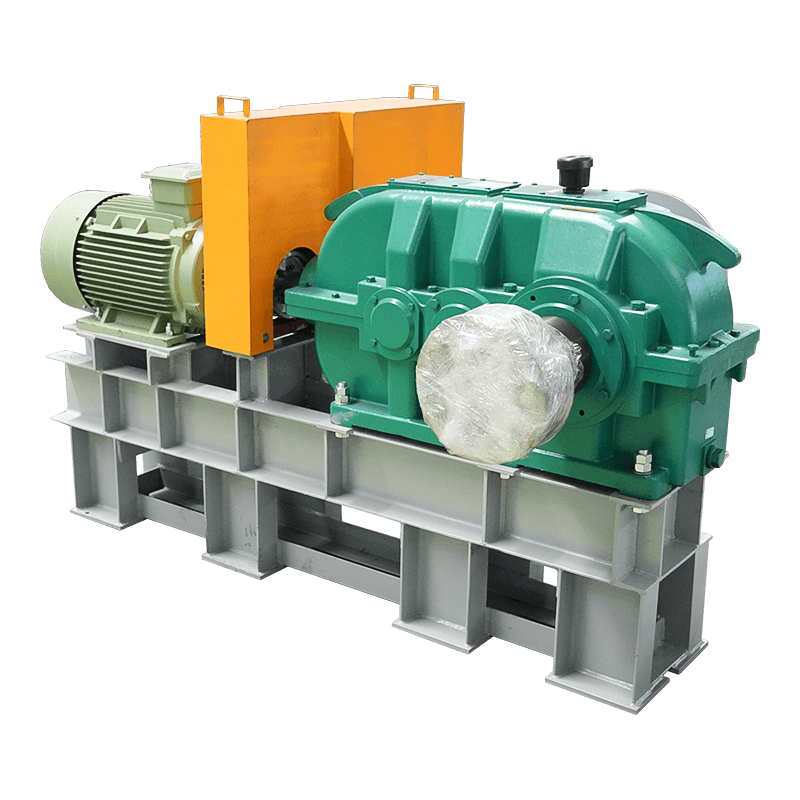

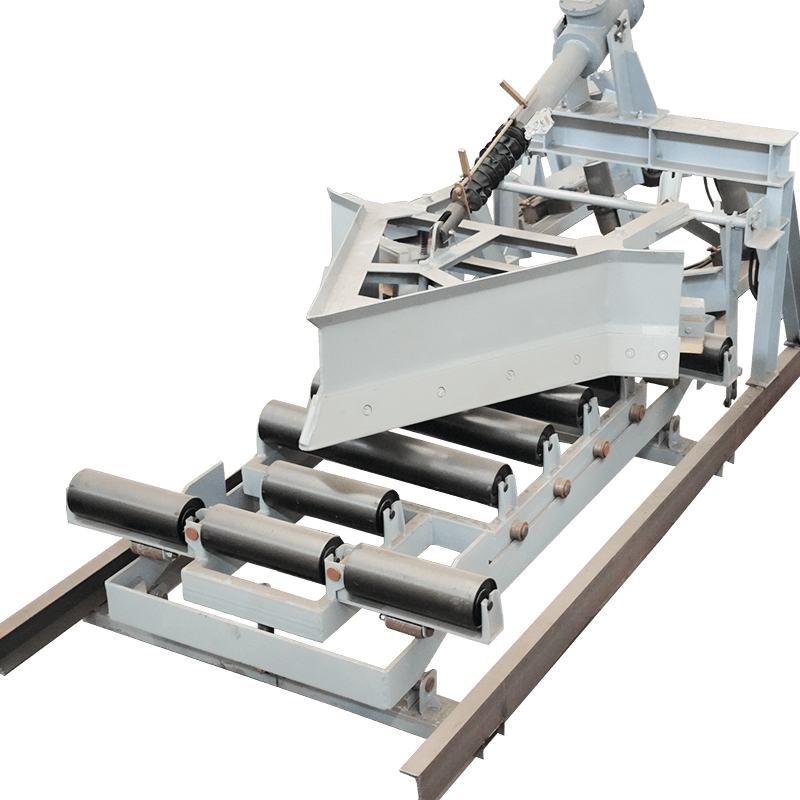

As polias revestidas com cerâmica são usadas principalmente em aplicações industriais e de mineração envolvendo cargas pesadas, altas velocidades, ambientes severos e áreas propensas a derrapagem. Exemplos incluem:

Mineração: Condições subterrâneas úmidas com altos níveis de poeira de carvão e o ambiente lamacento das minas de patos abertos. Usinas de energia térmica: sistemas de transporte de carvão, especialmente as áreas úmidas e escorregadias sob bunkers de carvão.

Terminais da porta: Carregando e descarregando minério, carvão e carga a granel, sujeitos a água do mar, corrosão por spray de sal e operações de alta intensidade.

Plantas de cimento: preparação de matéria -prima e transporte de clínquer, resultando em poeira alta e desgaste grave.

Indústria metalúrgica: os ambientes de alta temperatura e empoeirados das oficinas de sinterização, fabricação de ferro e siderúrgicas.

Transportadores de correia de longo ângulo de longa distância: requer coeficientes de atrito extremamente altos para os rolos de acionamento.

Inglês

Inglês