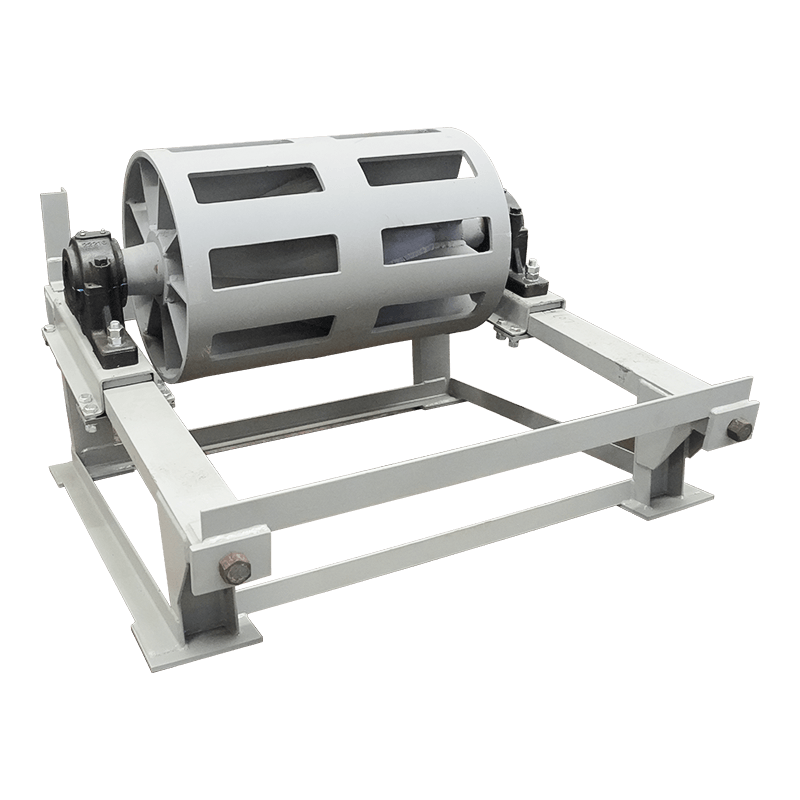

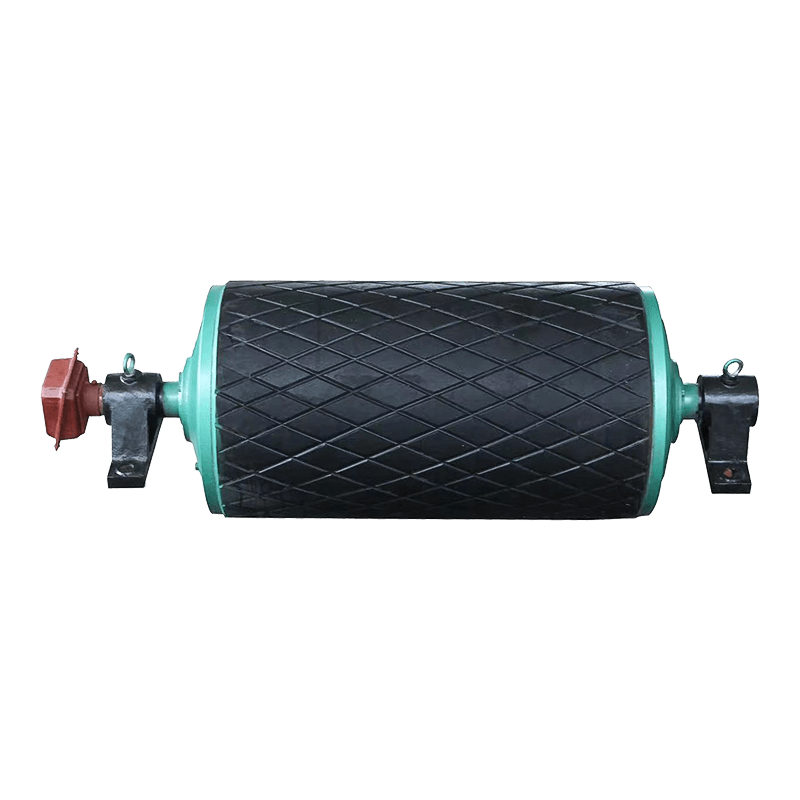

Uma polia transportadora de atraso de cerâmica é uma unidade ou uma polia redirecionada com um re...

Qual é a função principal de um dispositivo tensionador de correia transportadora helicoidal?

2025.01.18

2025.01.18

Notícias da indústria

Notícias da indústria

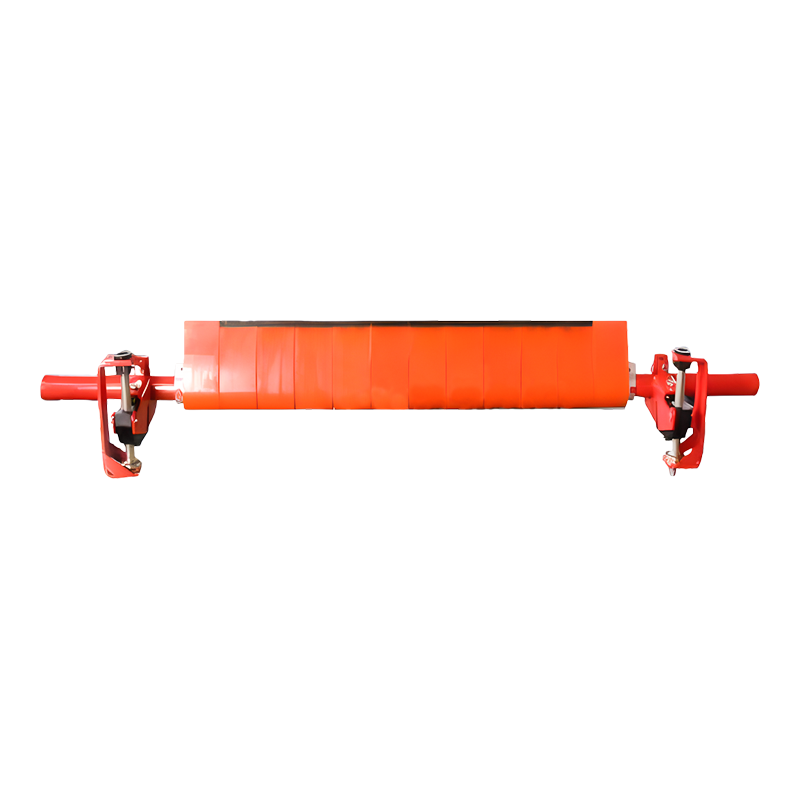

A função principal de um dispositivo de tensionamento de correia transportadora de parafuso é manter a tensão correta na correia transportadora, garantindo que o sistema funcione de maneira suave e eficiente. Em sistemas de transporte helicoidal, a correia é um componente crítico que transporta materiais de um ponto a outro, e a tensão aplicada à correia influencia diretamente o desempenho, a confiabilidade e a longevidade de todo o transportador. Uma correia devidamente tensionada garante um transporte eficaz do material, evita deslizamentos, reduz o desgaste e minimiza o risco de quebras ou danos ao sistema.

O dispositivo tensionador da correia transportadora helicoidal funciona ajustando o aperto da correia, o que é essencial para evitar problemas como flacidez, desalinhamento da correia ou estiramento excessivo. Se a correia estiver muito frouxa, ela poderá escorregar nas polias ou rolos, causando transferência ineficiente de material, aumento do consumo de energia e possíveis danos à correia e aos componentes do transportador. Por outro lado, se a correia estiver excessivamente tensionada, poderá causar tensão excessiva nos componentes de acionamento do transportador e reduzir a vida útil do sistema.

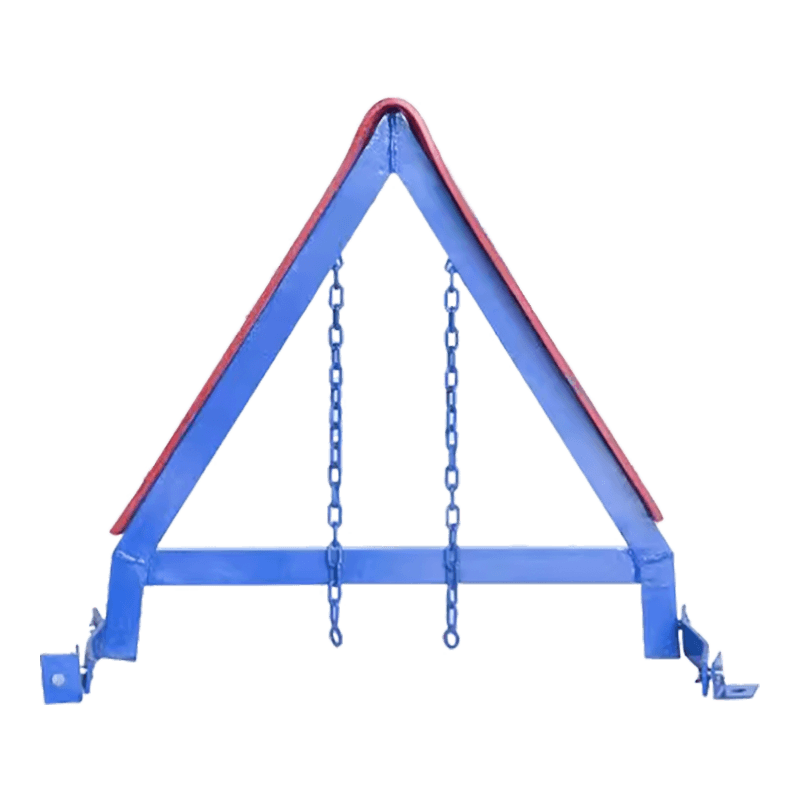

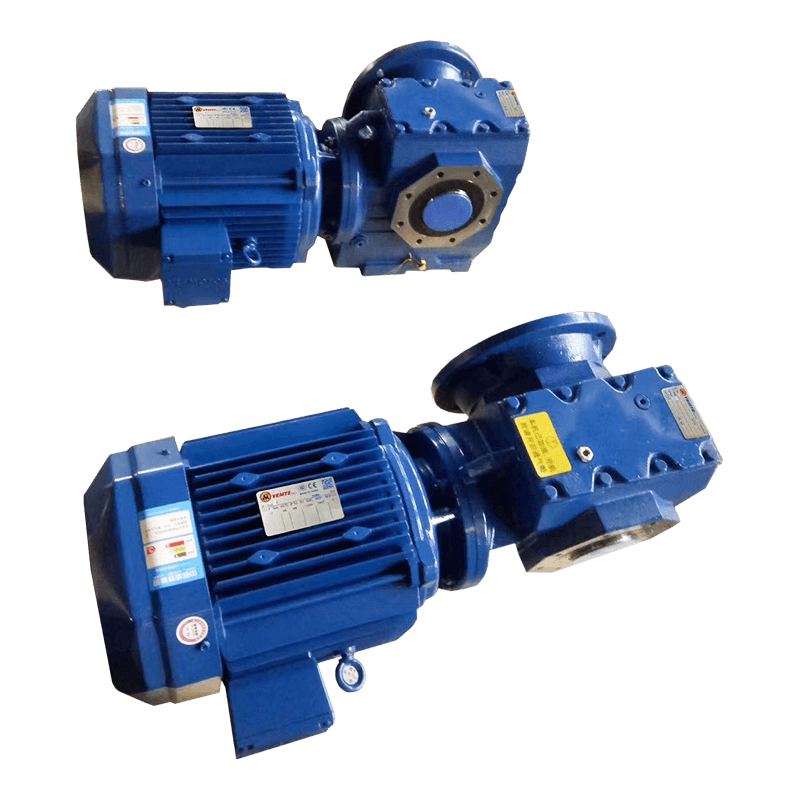

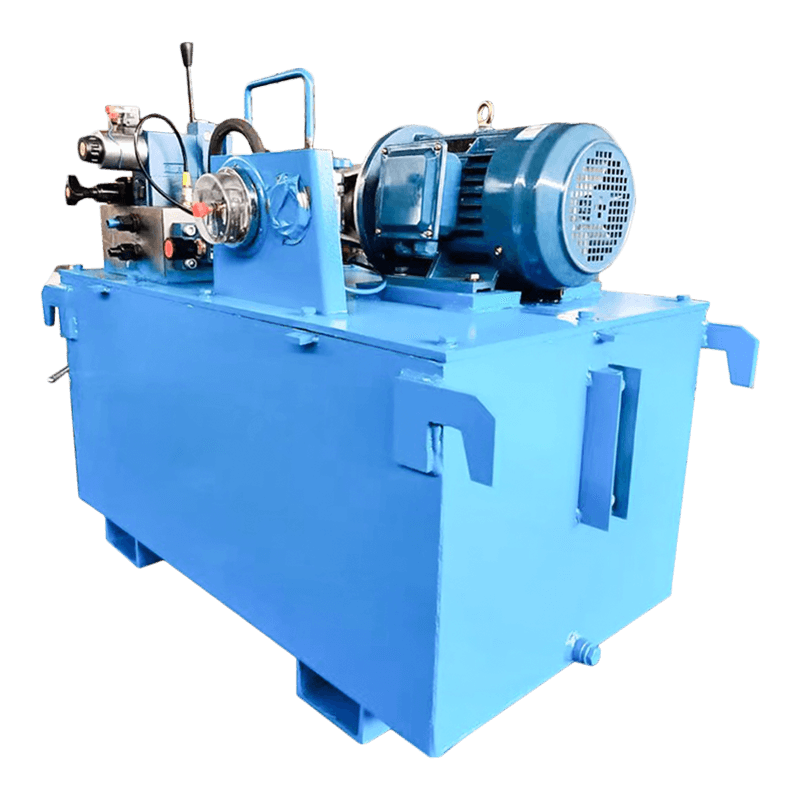

Em uma configuração típica de transportador helicoidal, o dispositivo tensor é posicionado de tal forma que pode aplicar pressão ou força à correia transportadora, ajustando seu aperto conforme necessário. Esses dispositivos podem ser manuais, semiautomáticos ou totalmente automáticos, com níveis variados de complexidade dependendo da aplicação. Os dispositivos de tensionamento manual geralmente envolvem mecanismos acionados por manivela ou parafuso que permitem aos operadores ajustar a tensão da correia girando um botão ou parafuso. Os sistemas semiautomáticos podem incluir molas ou mecanismos hidráulicos que auxiliam nos ajustes de tensão, enquanto os dispositivos totalmente automáticos geralmente dependem de sensores e sistemas de controle para monitorar e ajustar a tensão da correia em tempo real.

Uma das principais funções do dispositivo tensionador da correia transportadora helicoidal é garantir que a correia permaneça no alinhamento adequado com as polias e rolos. Se a correia não estiver tensionada uniformemente, isso poderá causar desalinhamento, causando desgaste desigual na correia e em outros componentes. O desalinhamento também pode resultar em diminuição do desempenho e potencial tempo de inatividade do sistema. Ao manter uma tensão consistente, o dispositivo tensor ajuda a manter a correia alinhada, garantindo um transporte eficiente do material e reduzindo a probabilidade de reparos inesperados.

Além disso, os dispositivos de tensionamento da correia transportadora helicoidal desempenham um papel crucial na redução do risco de deslizamento da correia. O deslizamento ocorre quando a correia perde aderência à polia motriz, o que pode levar a atrasos de material, perda de eficiência e aumento do consumo de energia. O dispositivo tensor garante que a correia mantém contato suficiente com a polia, evitando deslizamentos e melhorando a eficácia geral do sistema.

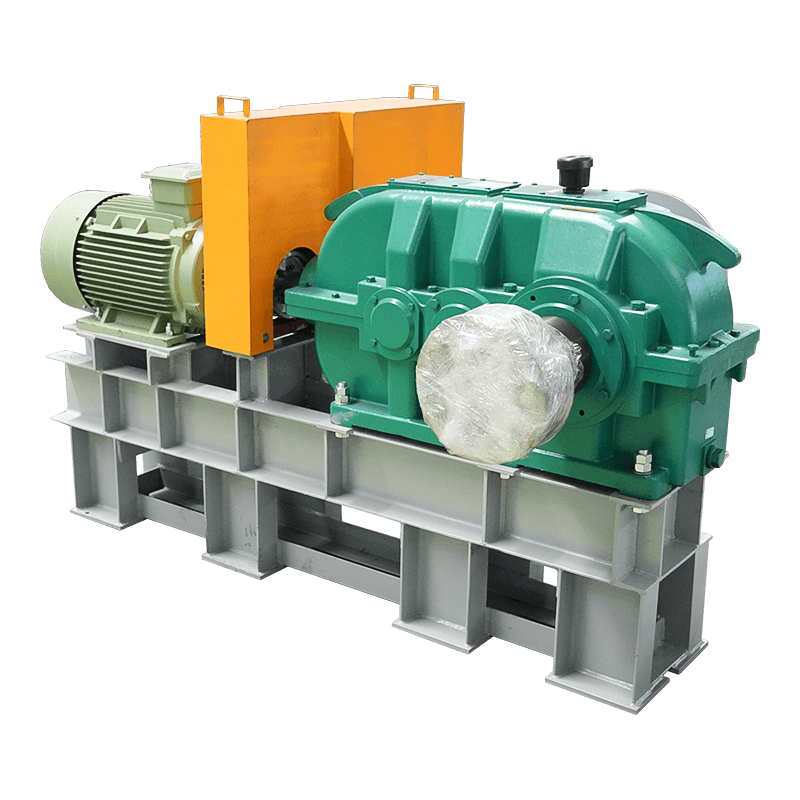

O dispositivo tensor também contribui para a durabilidade geral do sistema de transporte helicoidal. Ao manter a tensão correta, o dispositivo reduz o estresse nos componentes mecânicos do transportador, como motor, caixa de engrenagens e rolamentos. Isto ajuda a evitar desgaste prematuro, prolongando assim a vida útil de todo o sistema. A manutenção regular e o ajuste adequado da tensão podem reduzir significativamente a probabilidade de avarias dispendiosas, conduzindo a operações mais eficientes e à redução do tempo de inatividade.

Em indústrias onde o manuseio de materiais é um processo contínuo, como mineração, agricultura e manufatura, a importância de um dispositivo tensionador de correia transportadora helicoidal confiável e eficaz não pode ser exagerada. Esses dispositivos garantem que o sistema transportador opere com eficiência máxima, minimizando o tempo de inatividade, o consumo de energia e os custos de manutenção. Além disso, ajudam a otimizar o rendimento do sistema, garantindo que os materiais sejam movimentados de forma consistente e sem interrupção.

Inglês

Inglês