Uma polia transportadora de atraso de cerâmica é uma unidade ou uma polia redirecionada com um re...

Pesquisa sobre o sistema de controle inteligente do fluxo de carvão do transportador de correia

2025.07.08

2025.07.08

Notícias da indústria

Notícias da indústria

Com o avanço contínuo da construção de minas inteligentes em meu país, a engenharia de mineração foi atualizada da mecanização e automação para a inteligência. Sob esse pano de fundo, quase 80% dos projetos de engenharia da mina de carvão neste projeto concluíram a atualização e transformação inteligentes. No processo de transformação, além do sistema inteligente de monitoramento e vigilância, sistema de suporte geológico transparente e sistema de monitoramento de pressão da mina, o sistema de transporte eletromecânico também é um objeto de transformação -chave. Devido ao grande número de equipamentos eletromecânicos envolvidos no sistema de transporte eletromecânico, a rota de transporte de transportadores de correia longa, a grande demanda de monitoramento de vídeo e o layout disperso de equipamentos como transportadores, alimentadores de carvão, bunkers de carvão no fundo do poço e bunkers de carvão na área de mineração, a operação de startups requer um alto grau de coordenação. O método de gerenciamento descentralizado tradicional é difícil de obter programação altamente intensiva e automatizada, resultando em uma conexão de inicialização de equipamentos ruins e na divisão de empregos pouco clara. Também existem problemas como alto risco de falha do equipamento e baixa eficiência da investigação oculta de perigo. Quando o transportador da correia é executado a uma velocidade específica do Preset, ele não pode executar a regulação da velocidade de conversão de frequência de acordo com o estado real de não carga ou carga total, o que reduz a eficiência operacional e aumenta o consumo de energia. Também causará consumo invisível de instalações auxiliares, como cintos de transportadores, rolos e bateria e aumentarão os custos de manutenção. Com a inovação e aplicação de novas tecnologias, muitas minas introduziram a tecnologia de reconhecimento inteligente de IA no principal sistema de transporte de fluxo de carvão. A tecnologia de aquisição da Visão de Máquinas que combina equipamentos de vídeo inteligente de IA com tecnologia de reconhecimento pode realizar o monitoramento remoto do principal sistema de fluxo de carvão e identificar rapidamente a capacidade de transporte de gangues de carvão do transportador, melhorar a eficiência do transporte do equipamento e atingir o objetivo de reduzir a equipe e melhorar a eficiência e a gerência inteligente não tripulada.

1 Status de operação atual do sistema principal de fluxo de carvão

O principal sistema de fluxo de carvão da mina de carvão possui um total de 9 linhas de transporte da área de mineração, incluindo 5 linhas de transporte em 11 áreas de mineração, 1 linha de transporte na faixa conjunta, 1 linha de transporte em 12 áreas de mineração e 2 linhas de transporte em 14 áreas de mineração. Como os transportadores do principal sistema de fluxo de carvão envolvem áreas de mineração 11, 12 e 14, bem como as máquinas de transferência e os transportadores de transferência de bunker de carvão em cada ponto de mineração de face de trabalho, existem muitos layouts de equipamentos e rotas de transporte longo. Se o equipamento for controlado manualmente e o pessoal especial for organizado para inspeção e manutenção, é necessária uma grande quantidade de mão de obra e a eficiência de manutenção será baixa. O armazenamento de locais individuais adota um modo de operação de posto único. Uma vez que ocorre um acidente de colapso do bunker, é difícil ser descoberto na primeira vez, o que representa riscos potenciais. Portanto, é necessário otimizar o principal sistema de agendamento de transporte de fluxo de carvão, melhorar a eficiência da manutenção e reduzir os riscos de segurança da operação manual.

2 Sistema de controle inteligente para o transporte principal de fluxo de carvão

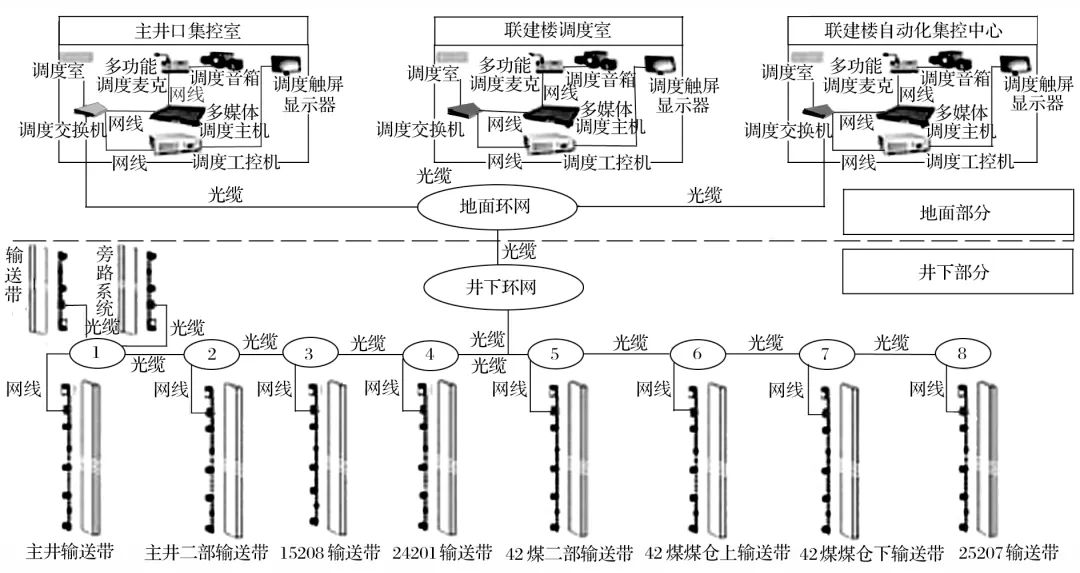

2.1 Sistema de controle centralizado agendamento

The scheduling centralized control system uses PLC system as the control core, uses optical fiber to connect the mine automation control platform, realizes data transmission and sharing through Ethernet, uses the upper computer as the interface for human-computer interaction, builds a platform for connecting the main control system and data, and uses other sensors and transmission equipment to network downstream terminal equipment and collected data, and finally completes the overall construction of the centralized control system. O centro de controle do solo possui as funções de coleta de dados em tempo real, transmissão, feedback de comandos, aviso de falha, armazenamento de dados e exibição gráfica de áudio e suporta várias formas de interfaces de protocolo de comunicação. Após a operação perfeita do sistema de controle e controle centralizado, sob a comunicação coordenada da Ethernet, o sistema de controle centralizado do PLC envia instruções aos transportadores ao longo das 9 principais linhas de transporte de fluxo de carvão ao mesmo tempo. O sistema combina os vídeos de monitoramento instalados em cada ponto de transferência para capturar o status da operação e as condições de carga da correia transportadora a qualquer momento. De acordo com o fluxo de transferência e a velocidade de operação, ele agenda automaticamente o tempo de início e parada de cada correia transportadora de conexão para reduzir o desgaste do equipamento e o consumo de energia causado pela operação de não carga a longo prazo da correia transportadora e reduz efetivamente o custo de operação do equipamento.

2.2 Sistema de regulação de velocidade de frequência variável inteligente

O sistema de regulação da velocidade de frequência variável inteligente é composto principalmente do monitoramento de vídeo à prova de explosão de minas, caixa de controle PLC, software de início e interrupção inteligente de software e sensores de dados. Ele usa a tela de monitoramento capturada pela câmera para reconhecimento inteligente e detecção de algoritmo e envia o vídeo e a imagem formados como os dados coletados de volta ao centro de controle do solo para análise e estima a carga de carvão do transportador da correia. De acordo com os indicadores predefinidos da carga da correia transportadora, os estados sem carga e carga total são definidos e a velocidade é ajustada. De acordo com a situação real do transporte, a faixa de velocidade pode ser ajustada a alta velocidade, velocidade média, baixa velocidade e velocidade ociosa. No estado de sem carga, a correia transportadora pode ser configurada para parar ou velocidade inativa, etc., de modo a reduzir o desgaste e o consumo de energia da superfície da correia transportadora. Este modo de economia de energia é adequado para faixas inclinadas em ângulo e transportadores de longa distância. Os sensores são instalados no bunker de carvão para monitorar a quantidade de carvão no bunker em tempo real. Combinado com a quantidade de carvão liberado na boca do bunker, a quantidade de carvão na correia transportadora pode ser determinada preliminarmente. Com base nisso, a velocidade de execução do transportador de correia é ajustada automaticamente e a função de auto-verificação é usada para feedir o status de execução a qualquer momento para garantir a operação segura do transportador. Quando o sistema de controle centralizado do PLC detecta um feedback anormal de falhas do sensor, ele pode transmitir automaticamente o tipo de falha específico ao centro de controle e enviar um sinal de alarme para os trabalhadores da patrulha dentro da faixa operacional da correia transportadora e dos trabalhadores nos pontos de transferência próximos para avisos de segurança. Quando a redefinição de auto-verificação do sistema não pode ser realizada, o pessoal de manutenção pode verificar e redefini-lo manualmente para eliminar completamente os riscos de segurança.

2.3 Construção inteligente de plataforma

O software centralizado do sistema de controle adota o sistema Siemens WINCC, com servidores e estações operadoras da arquitetura C/S. Sob essa arquitetura, o servidor fornece o ambiente operacional. A estação do operador pode exibir e processar as imagens da interface e pode eliminar e restaurar rapidamente quando ocorrer uma falha. Os dados coletados por vários sensores e vigilância por vídeo na mina são apresentados na tela de projeção do centro de controle do solo na forma de dados e gráficos, e o status de produção da mina e o status de transporte do principal sistema de fluxo de carvão são intuitivamente refletidos de várias maneiras e formas. Os gerentes de despacho e os líderes de mineração podem revisar e reproduzir livremente, visualizar informações como status de operação do transportador, fluxo de carvão, dados eletrônicos de escala e relatórios de análise de análise de produção. A plataforma centralizada do centro de controle inclui uma rede de anel do sistema de monitoramento, uma tela de monitoramento e um centro de processamento de computador, etc., e vários conjuntos de telas de exibição de LED são usados para apresentar o status de operação de cada dispositivo, o que é conveniente para monitoramento e comutação simultâneos de várias cenas.

3 Aplicação de cenário

3.1 Função inteligente de discriminação e identificação

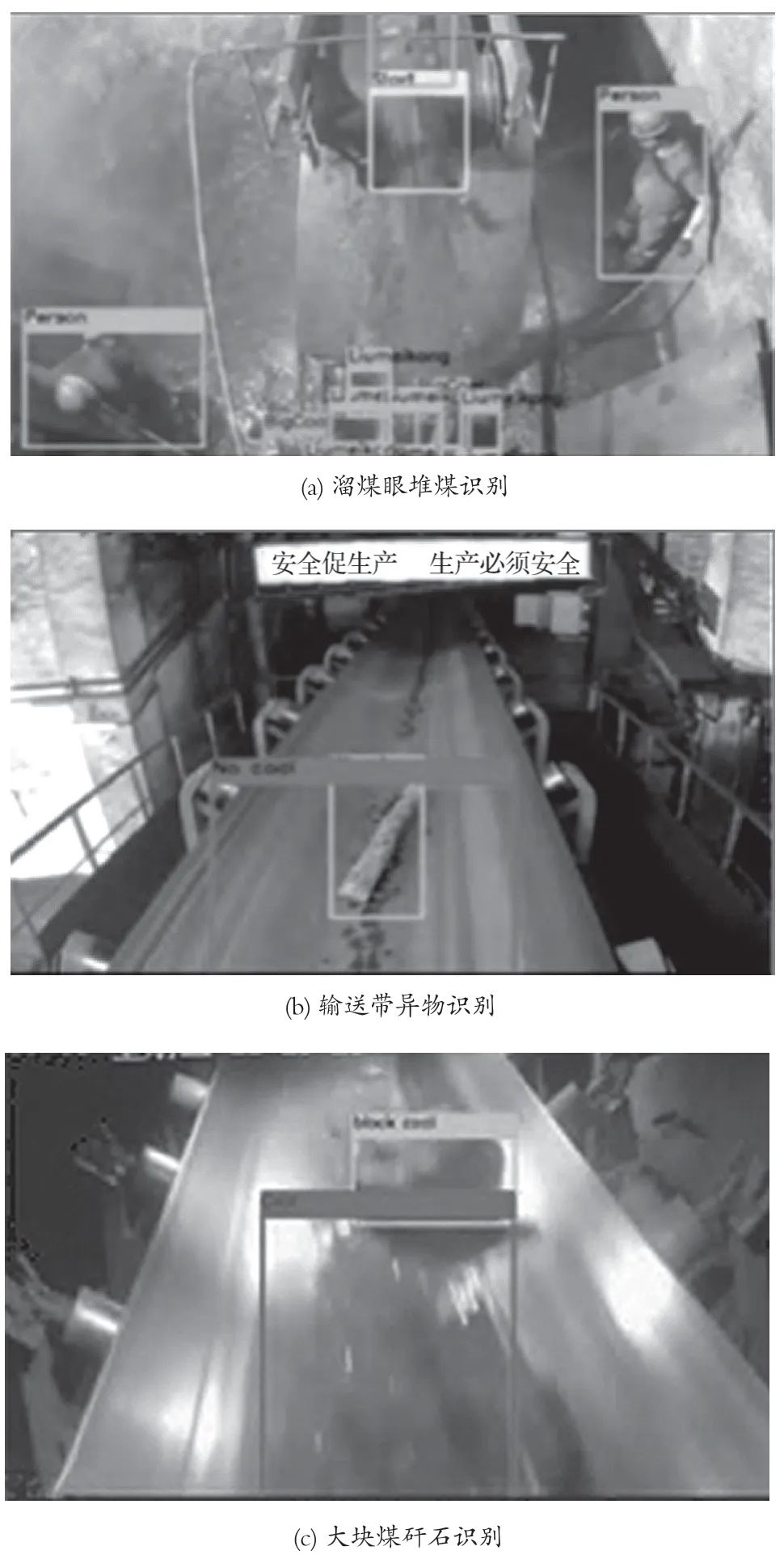

Os dispositivos de vigilância por vídeo são instalados nas principais rotas de transporte e pontos de transferência do principal sistema de transporte de fluxo de carvão para obter captura de imagens e processamento de dados; Quando a operação anormal é encontrada, o transportador da correia pode ser interrompido remotamente e informações anormais podem ser manuseadas a tempo para evitar detritos bloqueando o bunker de carvão e garantir um rápido manuseio de falhas. A tecnologia de aquisição e reconhecimento de imagem em vídeo de vigilância é combinada com o algoritmo da AI. As imagens adquiridas podem ser apresentadas mais intuitivamente na forma de modelos de dados após serem processados digitalmente pelo sistema de computador. Combinando os dados de upload do sensor e o algoritmo AI, podem ser obtidos valores de falha mais precisos, alcançando assim o ajuste preciso do transportador da correia. A tela de tiro de monitoramento real é mostrada na Figura 1.

Figura 1 Exibição de informações anormais da aquisição de vídeo

Na Figura 1, a tela de status de operação do transportador de correia capturada pela câmera de monitoramento inteligente é mostrada, incluindo carvão empilhado na rampa de carvão, objetos estranhos, como toras na correia transportadora, grandes pedaços de gangue de carvão e desvio transportador. Quando o fenômeno acima ocorre, o dispositivo de proteção de pilha de carvão emite um aviso precoce e, após o sinal ser alimentado, o transportador de correia é automaticamente iniciado para liberar o armazém, reduzindo a quantidade de carvão na lixeira de rampa de carvão; Quando objetos estrangeiros e grandes peças de gangue são identificadas, o transportador de correia é interrompido no tempo e a sala de despacho usa o sistema de comunicação subterrâneo para chamar o operador mais próximo para limpar os objetos estrangeiros e retomar a máquina; Quando a correia transportadora se desvia, a quantidade de carvão no ponto de transferência e a posição do ponto de queda de carvão são ajustadas pela regulação da velocidade de conversão de frequência automática e, após a correção pelo rolo anti-decompção auxiliar, é reoperado e redefinido.

3.2 Função de regulação da velocidade de conversão de frequência inteligente

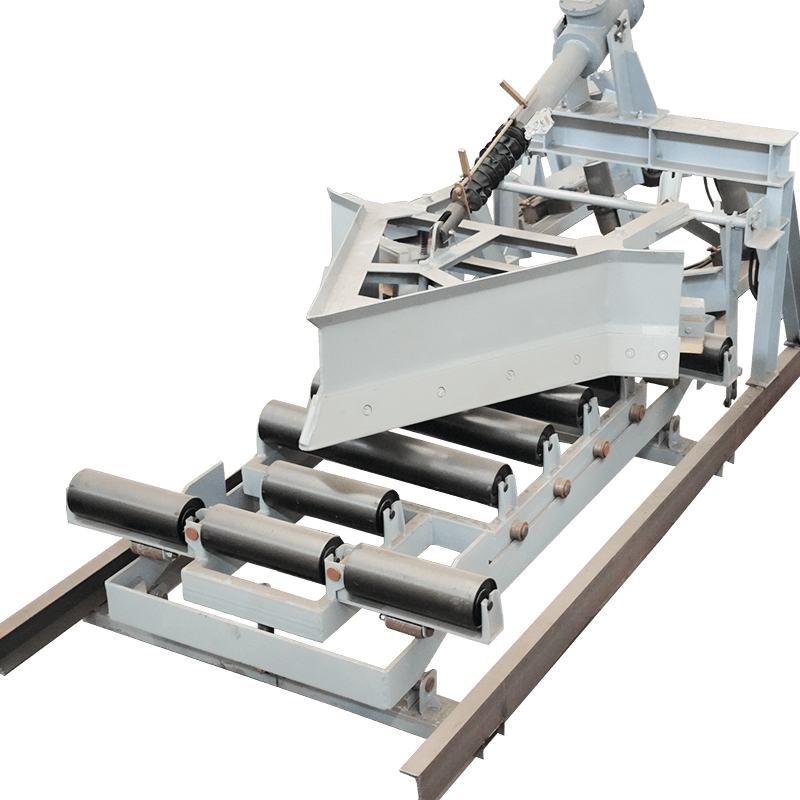

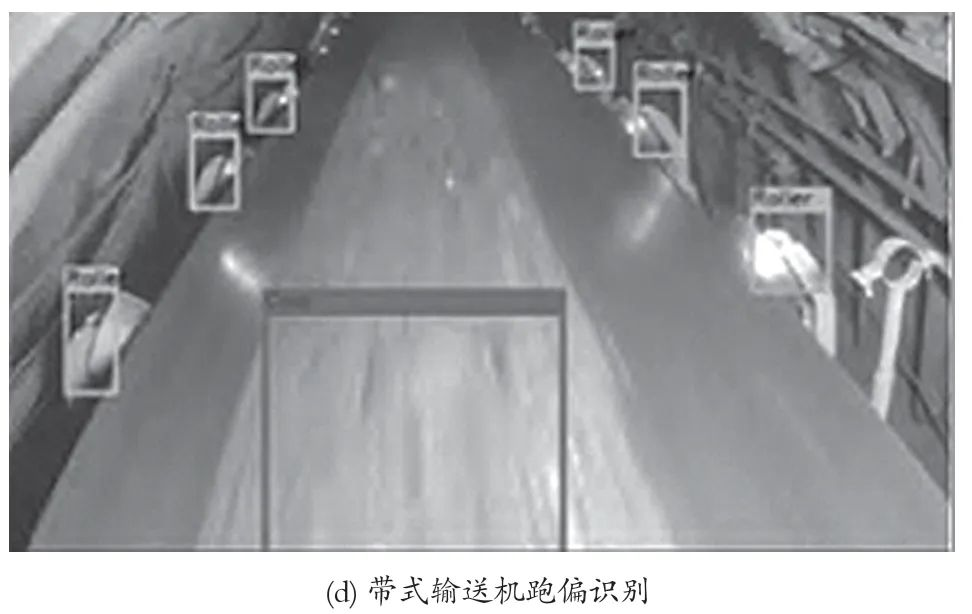

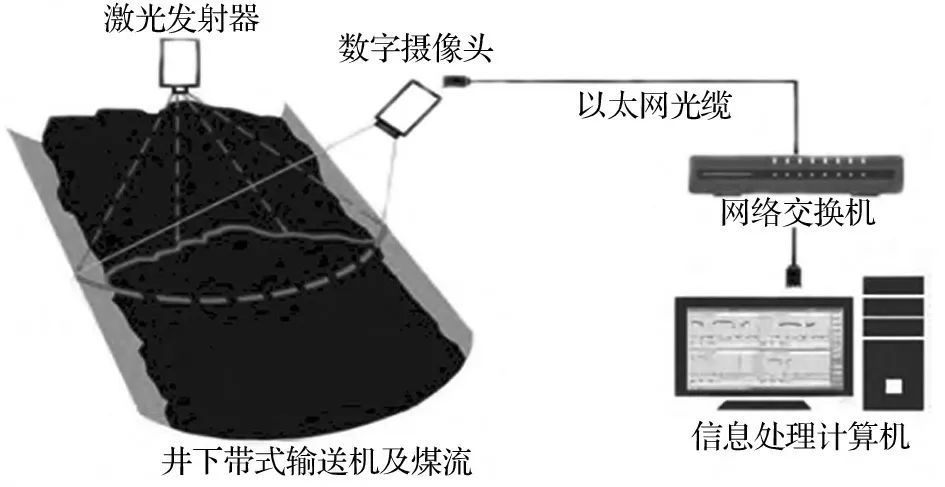

O sistema de regulação da velocidade de conversão de frequência inteligente é composto principalmente pelo reconhecimento de IA de câmeras inteligentes, servidores de vídeo e equipamentos de terminal de controle remoto. É um sistema de monitoramento para qualquer clima, contínuo e de longo prazo. De acordo com o modelo de regulação da velocidade de otimização não linear da teoria da matemática difusa, são definidos os indicadores de alerta precoce e as características do status das falhas anormais da correia transportadora. When the belt conveyor has excessive coal flow or overload, the laser transmitter installed on the conveyor running route will use laser ranging feedback, combined with the data collected by the anti-deviation sensor for comprehensive analysis, to adjust the relative running speed of the two adjacent conveyors, reduce the amount of coal dropped at the transfer point, and reduce the running load, so as to adjust the distance between the anti-deviation roller and the center of the conveyor Para alcançar o efeito de controle antidivisionário do transportador. O controle de detecção de fluxo de carvão é mostrado na Figura 2.

Figura 2 Controle de detecção de fluxo de carvão

3.3 Controle de voz e função de comunicação

Os principais transportadores na mina são controlados centralmente pelo KTC101. Uma linha é especialmente pendurada ao longo da linha sob a estrutura H da correia transportadora, e um grupo de dispositivos de parada de emergência controlados por voz de 150 m estão conectados, respectivamente, o que também pode ajudar a parada manual de emergência. Este dispositivo evita efetivamente acidentes causados por erros de gerenciamento em pontos cegos de inspeção local ao longo da linha devido a cintos de transportadores excessivos ou falta de trabalhadores post. Quando o monitoramento de vídeo descobre que um determinado dispositivo tem uma falha e precisa de tratamento manual, o pessoal mais próximo pode ser chamado por meio de transmissão de voz para lidar com isso, e a caixa de controle de voz pode ser usada para feedir rapidamente informações sobre a sala de despacho geral. Depois de confirmar que a falha foi eliminada, o equipamento pode ser restaurado e reoperado. Isso reduz o tempo para o pessoal de manutenção encontrar telefones fixos para feedback e reinicialização do equipamento de informações e melhora a eficiência do feedback anormal de manuseio de informações. A estrutura do sistema de comunicação de controle de voz é mostrada na Figura 3.

Figura 3 Diagrama esquemático da estrutura do sistema de comunicação de controle de voz

4 Efeito da aplicação

4.1 Efeito de segurança

A aplicação do sistema de controle remoto eliminou as posições fixas de vários pontos de transferência, lesões pessoais reduzidas causadas pelas falhas do equipamento, reduziram os riscos de segurança dos fatores humanos e melhorou a eficiência geral da conexão da operação do equipamento. Sob a ação conjunta do sistema de monitoramento e feedback do sensor, os acidentes causados por transportadores anormais da correia ou interruptores de alimentação são efetivamente eliminados e a segurança da operação é aprimorada.

4.2 Efeitos econômicos

Após a transformação inteligente do principal sistema de transporte de fluxo de carvão da mina, a taxa mensal de economia de eletricidade das 9 linhas de transportador principal aumentou quase 13,7%. Através do controle de conversão de frequência diferencial da correia transportadora, a conta de eletricidade foi salva em cerca de 481.000 yuan/mês. A operação da correia transportadora foi bem conservada, o que reduziu o desgaste e prolongou a vida útil dos equipamentos, como transportadores de correia em quase 3,5 meses. O custo anual da compra da correia transportadora pode ser salvo em 1,67 milhão de yuans, com benefícios econômicos significativos. Após o uso da tecnologia de regulação da velocidade de conversão e identificação inteligente e de conversão, a meta de negócios de reduzir a equipe e melhorar a eficiência foi efetivamente alcançada. Comparado com o modo de gerenciamento de estabelecer trabalhadores de posição fixa e trabalhadores de inspeção e manutenção em cada ponto de transferência, após a otimização técnica, o custo da mão-de-obra pode ser reduzido em cerca de 144.000 yuan por mês.

5 conclusões

(1) Através do estudo do modo de operação e do método de controle do transportador da correia das 9 principais linhas de transporte de fluxo de carvão na mina de carvão deste projeto, é construída uma plataforma de controle de frequência variável inteligente para o principal sistema de transporte de fluxo de carvão. As câmeras com funções inteligentes de reconhecimento e aquisição de imagens são instaladas nas rotas de transporte e nos pontos de transferência. Após a aquisição de imagens e o processamento de dados, são obtidos gráficos e dados intuitivos e visuais, o que é conveniente para a solução de problemas e o manuseio de perigos ocultos. Ao mesmo tempo, a velocidade do transportador é ajustada automaticamente de acordo com o fluxo de carvão, de modo a alcançar o efeito de economia de energia do controle inteligente.

(2) Após a transformação e operação do principal sistema de transporte de fluxo de carvão, ele não apenas reduz o risco de erros na operação manual e manutenção de várias posições, garante a segurança pessoal dos trabalhadores, mas também reduz o desgaste de equipamentos, como cintos e rolos transportadores, e prolonga a vida útil. De acordo com os cálculos, economiza 481.000 yuans em contas de eletricidade por mês, economiza 1,67 milhão de yuans nos custos de compra de equipamentos de correia transportadora por ano e reduz os custos de mão -de -obra em 144.000 yuan por mês, com benefícios econômicos e de segurança significativos.

Inglês

Inglês